Волоконно-оптические линии связи (ВОЛС)

Волоконно-оптические линии связи (ВОЛС) относятся к новому поколению способов передачи информации. Они пришли на смену традиционным медным витым парам и постепенно вытесняют их.

Такое распространение технология получила благодаря высокой пропускной способности, которой обладает волоконно-оптический кабель, возможности переносить информацию на большие расстояния, активно противостоять проникновению в сеть.

Исследования в области изыскания новых методов передачи информации начались в середине 20-го столетия. В 1960 году был продемонстрирован первый лазерный луч. До 1966 года велись исследования, которые подтвердили, что именно лазер является подходящим вариантом для использования в ВОЛС.

Параллельно продолжались исследовательские работы по изобретению оптического волокна с низким уровнем затухания.

Практическое начало создания ВОЛС относится к 1975 году. С этого времени и до сегодняшнего дня не прекращается эволюционное развитие оптических линий, улучшается их качество, расширяется спектр применения.

Технологическая сущность

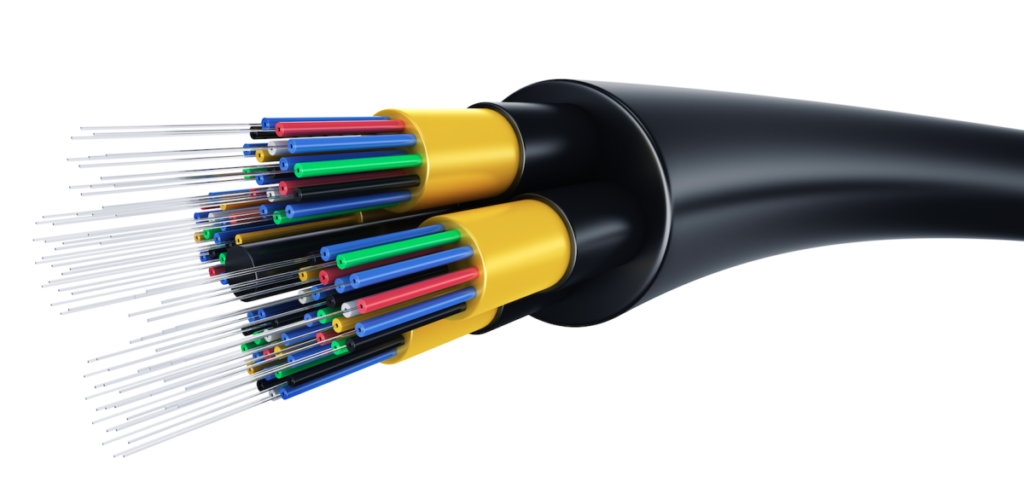

В основе технологии лежат свойства самого оптического волокна. Его подразделяют на несколько видов по двум признакам: типы используемого для производства материала и по количеству модов, то есть путей, по которым движется световой поток.

Волокна для волоконно-оптических линий связи могут быть изготовлены из:

- стекла;

- пластика;

- комбинированные

Сырьем для изготовления первого вида является стекло. Из этого материала производят и сердцевину кабеля, и его внешнюю оптическую оболочку. Такие линии обладают самой высокой способностью пропускать световые лучи. Поэтому их устанавливают на особо важных объектах, по которым за кратчайшее время должно проходить большое количество терабайтов информации.

Пластиковые кабели имеют более доступную стоимость, но используются в основном при прокладке локальных сетей на ограниченном пространстве. Пластик, из которого производятся внутренняя и внешняя части волокна, обладает меньшей, по сравнению со стеклом, способностью пропускать направленный луч. Также пластиковые линии параметры затухания уступают показателям стеклянных аналогов.

Средними по всем параметрам являются комбинированные варианты, где устанавливается стеклянная часть в сердцевине и внешняя из пластика.

По количеству пропускаемых световых лучей, или модов, волоконно-оптические линии связи представлены двумя вариантами:

- имеющие сердцевину небольшого диаметра, внутри него проводится один пучок. Обозначаются маркировкой SM;

- более крупным диаметром сечения обладают многомодовые кабели, которые имеют маркировку ММ. Их отличительная особенность заключается в наличии одновременно нескольких путей прохождении пучков света.

Многомодовые линии в свою очередь различаются на имеющие ступенчатый или градиентный профиль. При ступенчатой конструкции каждый мод двигается по своей траектории, с чем связано разное время прихода к концу световода. Градиентная конструкция практически устраняет задержку информации, поскольку все моды одновременно перемещаются по спиралям, имеющим волнообразную форму.

Диаметр внешнего сечения обоих видов волокон составляет 125 мкм. Оболочки многоволоконных кабелей окрашиваются в несколько разных цветов, соответствующих количеству модов, что облегчает процесс работы с ними.

Преимущества ВОЛС

Чтобы волоконно-оптическая линия связи в полной мере проявила все свои достоинства, необходимо грамотно спроектировать и технологически правильно смонтировать систему.

При профессиональном выполнении работ ВОЛС обладают следующими преимуществами по сравнению с традиционными медными кабелями:

- Высокая несущая частотность обеспечивает способность пропуска за одну секунду информационного объема в несколько терабит;

- Низкий уровень шума обеспечивает повышенную пропускную способность и позволяет передавать сигналы с разной модуляцией;

- Отвечает требованиям пожарной безопасности, поскольку отличается высокой степенью устойчивости к возгоранию. Это свойство делает ВОЛС незаменимыми на предприятиях повышенной опасности (нефтедобывающей, нефтеперерабатывающей, химической и других отраслей);

- Не требуют установки дополнительного ретрансляционного оборудования на большом расстоянии (до ста километров). Это качество проявляется вследствие малого затухания сигнала внутри ВОЛС;

- Оптические системы не создают излучения в диапазоне радиоволн, но имеют высокую степень чувствительности к колебаниям. Данное свойство значительно повышает уровень информационной безопасности предприятий, учреждений и организаций, где установлены волоконно-оптические линии связи. Несанкционированный доступ к таким системам практически невозможен. При возникновении угрозы взлома поступает сигнал от встроенной системы контроля. Эти свойства ВОЛС активно используют финансовые, военные, государственные структуры, которые нуждаются в качественной защите от утечки секретной информации;

- Система из оптического кабеля обладает устойчивостью к окислению, повышенной влажности и электромагнитному излучению. Это гарантирует долгий срок эскплуатации и особую надежность;

- Экономическая выгода от установки ВОЛС очевидна: само волокно стоит дороже медных аналогов, но устраняется необходимость устанавливать ретрансляторы через каждые несколько километров сети. Таким образом в крупных системах и при большой протяженности линий, намного дешевле обойдется монтаж и обслуживание ВОЛС;

- Срок эксплуатации при постоянной загруженности исчисляется 25 годами. После гарантированного периода могут снижаться показатели способности пропуска информационного потока;

- По сравнению с традиционными медными кабелями, вес оптики меньше в четыре раза. Намного ниже и занимаемый объем оптических кабелей.

На основании перечисленных выше положительных характеристик волоконно-оптических линий связи можно сделать вывод, что этот вид передачи информации имеет большие перспективы. В локальных сетях можно постоянно наращивать вычислительные способности, при этом не тратить средства на замену установленных ранее коммуникаций. Всего лишь необходимо только смонтировать современное оборудование с возможностями активно и быстро передавать, надежно защищать огромный поток информации.

Особенности монтажа ВОЛС

Благодаря отличным эксплуатационным характеристикам и особым техническим свойствам волоконно-оптический кабель может прокладываться как внутри помещений, так и снаружи.

Благодаря отличным эксплуатационным характеристикам и особым техническим свойствам волоконно-оптический кабель может прокладываться как внутри помещений, так и снаружи.

Внутрення система объединяет в единую систему отдельные рабочие места при помощи горизонтальной разводки и соединительных шнуров. На открытом пространстве линии соединяют отдельные объекты.

Для монтажа ВОЛС используются разные виды соединительных механизмов. Они делятся на два типа:

- разъемные;

- неразъемные

Монтаж оптики разъемного типа осуществляется при помощи специальных коннекторов. Это влечет дополнительные расходы на их приобретение. А в процессе эксплуатации наблюдается увеличение оптических потерь, если соединителей слишком много.

Наиболее приемлемым вариантом наращивания кабелей специалисты считают неразъемное соединение. Для него используются механические соединители, а также методы склеивания и сварка. Выбор определенной технологии зависит от назначения линии и условий, в которых она будет функционировать.

Методики соединения оптических кабелей

Технология склеивания оптического кабеля проходит в несколько этапов. Для этого используется специальное оборудование и инструменты. Первой операцией является зачистка концов кабеля от защитного и гидрофобного покрытия. Затем участки кабелей помещаются в коннектор, в специальное отверстие которого дозатором или шприцем вводится клей на основе эпоксида. Сушка производится в производственной печи, где температура нагрева достигает 100 градусов по Цельсию.

Выдержав определенное время до застывания клеевого слоя, кабель подвергается очистки от избытка клея. Затем под микроскопом специалисты проводят шлифовальные и полировальные работы. Данная операция может выполняться руками специалистов или с использованием полировальной машинки.

Чтобы получить максимально качественное соединение, особенно при необходимости получения ВОЛС с высокой скоростью прохождения, применяется сварка волокон. Технология предусматривает сваривание концов разными методами:

- газовой горелкой;

- электрическим зарядом;

- с использованием лазерного излучения.

Сварка оптики лазерным методом гарантирует отсутствие примесей и высокий скоростной показатель при прохождении пучка без потери качества сигнала. Для сварки оптических волокон многомодового типа чаще всего применяют газовую горелку.

К самым распространенным методам относится электросварка. Ее осуществляют при помощи сварочного аппарата. Аппараты для сварки могут работать в полуавтоматическом или автоматическом режиме. Скорость операции зависит от типа волокна. Аппараты сами приспосабливаются под работу с определенным волокном. С целью контроля качества соединения многие современное сварочное оборудование оснащается программами для тестирования.

По окончании сращивания на соединенный участок кабеля одевается защитная трубка, обеспечивающая дополнительную устойчивость к механическим повреждениям, возможным в процессе прокладки и эксплуатации.

В ограниченных по площади помещениях часто применяют ручное соединение кабеля. Его можно произвести на маленьком монтажном столе. Соединительным инструментом является слайс. Это — небольшое приспособление, в котором есть каналы ввода и фиксации волокна.

После проведения операции место соединения защищается специальной муфтой. Монтаж муфты ВОЛС — наиболее частый прием при ремотно-восстановительных работах на линии. Преимуществом установки муфт является возможность их многократного использования, а также обеспечение высокого уровня защиты и герметизации срощенного кабеля.

Особенности использования муфт

Монтаж муфты ВОЛС осуществляется в условиях специализированных лабораторий, где соблюдается температурный режим и гарантируется точность проведения работ. Учитывая данную особенность проведения соединительных работ, с обеих сторон от муфты оставляется технологический запас кабеля не менее 1,5 метров.

Муфта представляет собой короб с отверстиями для ввода кабеля. Также предусматривается возможность при необходимости подключить оборудование по контролю работы и измерению уровня сигнала на линии.

Наиболее часто используемыми являются муфты тупиковой конструкции. В них можно завести три и более оптических волокна. Важной характеристикой муфты в процессе эксплуатации является возможность вскрытия короба при проведении ремонта на линии, а по окончании работ надежное и герметичное закрытие крышки прибора.

В грунтовом слое, внутри которого проложены волоконно-оптические линии связи, над муфтами устанавливаются электронные маркеры, позволяющие быстро найти место соединения кабеля и произвести необходимые ремонтные работы.

Оборудование для ввода ВОЛС

В местах ввода волоконных кабелей на объекты устанавливаются специальные конструкции шкафного или стоечного типа. Шкафы относятся к закрытым конструкциям. Они могут иметь разные размеры, выбор которых зависит от количества вводящих, выводящих кабелей. Стоечные конструкции имеют открытый вид. Оба типа телекоммуникационных устройств монтируются на небольшом расстоянии от оборудования для передачи — приема сигнала.

В шкафах стационарно установлены оптические шнуры с соединителями. К ним посредством сварки присоединяются волоконно-оптические кабели. Вторые концы соединительного шнура закрепляются непосредственно на местах ввода или вывода оптического сигнала на специальном оборудовании.

К передающим или принимающим устройством волоконно-оптические линии связи присоединяются при помощи коннекторов. По принципу деятельности коннекторы можно упрощенно сравнить с вилкой и розеткой электрической сети.

Разница состоит в том, что соединяются два оптических волокна. Причем соединение должно быть достаточно плотным (допускаемое отклонение — не более одного микрона), чтобы не наблюдалось потерь качества передачи-приема информации.

Материалом для изготовления коннекторов является керамика. Оптический кабель проходит четко посередине соединителя. Для удобства использования выпускается несколько типов соединительных коннекторов. Принцип их действия одинаковый. Различна только форма и тип крепления к гнезду.

При необходимости подключения двух кабелей одновременно применяются спаренные коннекторы. Их внешняя конструкция изготавливается из прочной пластмассы, а сами наконечники — керамические. Чтобы присоединить несколько коннекторов, используются розетки — штекеры.

При использовании современных, высокотехнологичных волоконно-оптических линий связи обеспечивается высокая скорость и точность передачи информации, качественный прием телефонного и телевизионного сигнала. Все компьютеры, заключенные в локальную сеть, демонстрируют одинаковый скоростной режим загрузки Интернет.